SLS Prototypen aus Kunststoff

Vom Pulver zum Kunststoff-Prototyp

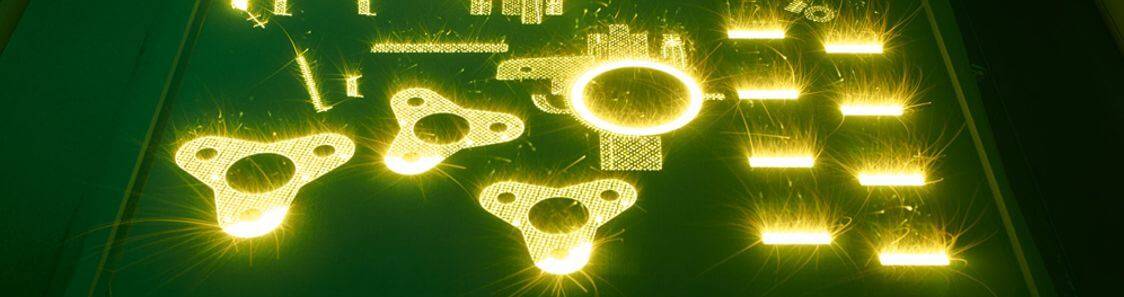

Beim Rapid-Prototyping-Verfahren Kunststoff-Lasersintern (SLS = Selektives Lasersintern) entsteht das Erstmuster aus pulverisiertem Kunststoff. Ein gesteuerter Laser schmilzt die erste Schicht entsprechend der vorher in Schichten zerlegten Kontur des Bauteils schrittweise in das Pulverbett ein. Danach senkt sich die Bauplattform um die Schichtdicke und die nächste Schicht wird verschmolzen. Mit Hilfe einer Walze wird der Werkstoff kontinuierlich mit einer Schichtdicke von 0,1 mm vollflächig auf die Bauplattform aufgetragen. Der Kunststoff-Prototyp baut sich so Schicht für Schicht in vertikale Richtung bis zur gewünschten Form auf – auch komplexe Geometrien, verdeckte Hohlräume oder Hinterschneidungen sind dadurch möglich.

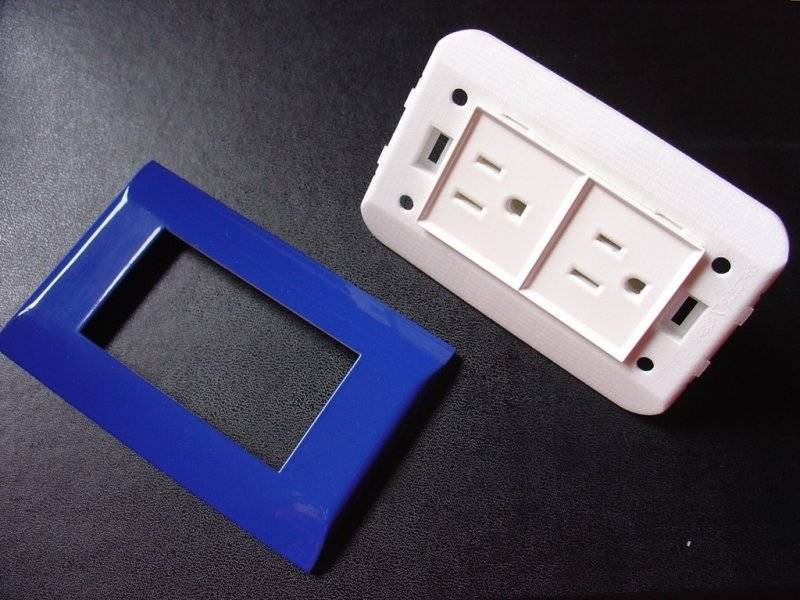

SLS-Prototypen aus Kunststoff sind mechanisch belastbar und gut für erste Funktionstests geeignet. Sie kommen aber auch als Vorserienmuster (Prototypen-Kleinserien) in kleinen Stückzahlen zum Einsatz.

Mögliche Werkstoffe

- P4000 - Polyamid, ungefüllt

- P4001 - Polyamid, glasgefüllt

- P4002 - Polyamid, alumidgefüllt

Referenzprojekte SLS-Kunststoff

Motorgehäuse für Bohrmaschine